Die energetische Optimierung von Anlagen ist im Prinzip einer der einfachsten Wege hin zu einer wirtschaftlicheren und „grüneren“ Produktion. Weil aber – unabhängig von der energetischen Konfiguration – in jedem Fall die Produktqualität die höchste Priorität hat, müssen Maßnahmen und Auswirkungen in einem ganzheitlichen Ansatz analysiert und bewertet werden.

Der Anlagenbauer Glatt Ingenieurtechnik kennt die Potenziale beim Entwickeln, Herstellen und Veredeln von Schüttgütern. Zusammen mit den Kunden entwickeln die Verfahrens-Experten aus Weimar zunächst den Prozess, bevor sie im zweiten Schritt die passende Produktionsanlage planen und realisieren. Die größten Einsparreserven bieten dabei die Prozessluftführung, die Nutzung von Prozess- und Anlagen-Abwärme und die energetische Kopplung von Systemen zur Medienversorgung. So wie sich die stofflichen und anwendungstechnischen Eigenschaften beim Sprühgranulieren, Agglomerieren und Coating beim Batch- oder Konti-Betrieb unterscheiden, so muss jede energetische Anlagenkonfiguration auf die Prozessbedingungen ausgerichtet werden. Welche das sind, lässt sich mit Hilfe von Fließschemasimulationen vorhersagen.

Mit Fließbildern zum optimalen Prozess

Bei der Modellierung von Anlagen gehört die Fließschemasimulation zum Stand der Technik. Selbst bei komplexen Anlagen kann mit den Modellen abgeschätzt werden, wie sich geänderte Prozessparameter auswirken, können Optimierungsrechnungen durchgeführt und unterschiedliche Anlagenkonzepte miteinander verglichen werden. Obwohl die Simulationen Versuche ersetzen und Kosten sparen, müssen während der Entwicklungsphase noch einige experimentelle Untersuchungen an Laboranlagen und Pilotanlagen durchgeführt werden, um die verfahrenstechnischen Randbedingungen für die konkrete Applikation festzulegen. Laboranalysen wie DVS, TGA, DSC und weitere helfen, den Parameterbereich für die Prozessführung abzugrenzen. Um kundenspezifisch optimierte Lösungen zu finden, werden Prozesssimulation, Versuchsbetrieb und Analytik kombiniert. Grundsätzlich ist die Optimierung einer kontinuierlichen Prozessführung einfacher berechenbar.

Nutzung von Prozessabwärme

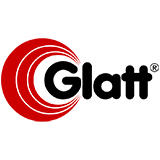

Zunehmend etabliert hat sich in den vergangenen Jahren die Nutzung der Prozessabwärme von Wirbelschichtanlagen, denn es ist eine günstige Möglichkeit, den Energiebedarf und damit die Betriebskosten zu reduzieren. Prozessabwärme kann für die Vorwärmung des Prozessgases oder in der Klima- und Lüftungstechnik genutzt werden oder um Medienströme zu beheizen. Verfügbar gemacht wird die Abwärme beispielsweise durch indirekte Luft-Flüssigkeits-Wärmeübertrager und einen zusätzlichen Wärmeträgerkreislauf (Abb. 1) oder mittels eines direkten Luft-Luft-Wärmeübertragers. Die in Frage kommende Variante ist abhängig von den Raumbedingungen, den Sicherheitstechnischen Aspekten und dem Temperaturprofil innerhalb der Anlage. Ebenfalls eine Rolle spielen hierbei Gesichtspunkte wie Taupunktunterschreitung, Winterbetrieb, Wartung, Korrosion sowie Reinigbarkeit.

Kreislaufbetrieb mit Teilstromrückführung

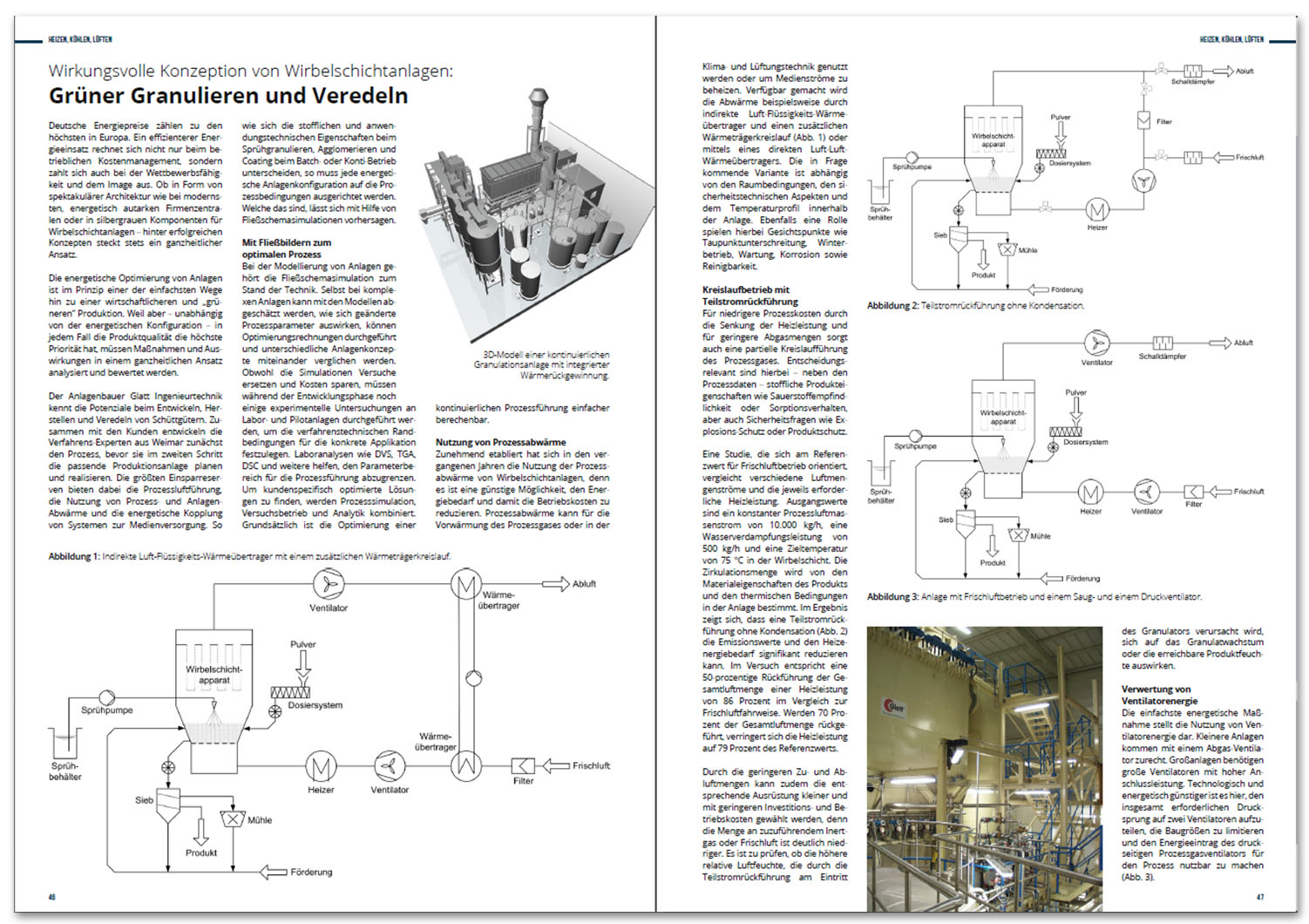

Für niedrigere Prozesskosten durch die Senkung der Heizleistung und für geringere Abgasmengen sorgt auch eine partielle Kreislaufführung des Prozessgases. Entscheidungsrelevant sind hierbei – neben den Prozessdaten – stoffliche Produkteigenschaften wie Sauerstoffempfindlichkeit oder Sorptionsverhalten, aber auch Sicherheitsfragen wie Explosions-Schutz oder Produktschutz. Eine Studie, die sich am Referenzwert für Frischluftbetrieb orientiert, vergleicht verschiedene Luftmengenströme und die jeweils erforderliche Heizleistung. Ausgangswerte sind ein konstanter Prozessluftmassenstrom von 10.000 kg/h, eine Wasserverdampfungsleistung von 500 kg/h und eine Zieltemperatur von 75 °C in der Wirbelschicht. Die Zirkulationsmenge wird von den Materialeigenschaften des Produkts und den thermischen Bedingungen in der Anlage bestimmt. Im Ergebnis zeigt sich, dass eine Teilstromrückführung ohne Kondensation (Abb. 2) die Emissionswerte und den Heizenergiebedarf signifikant reduzieren kann. Im Versuch entspricht eine 50-prozentige Rückführung der Gesamtluftmenge einer Heizleistung von 86 Prozent im Vergleich zur Frischluftfahrweise. Werden 70 Prozent der Gesamtluftmenge rückgeführt, verringert sich die Heizleistung auf 79 Prozent des Referenzwerts. Durch die geringeren Zu- und Abluftmengen kann zudem die entsprechende Ausrüstung kleiner und mit geringeren Investitions- und Betriebskosten gewählt werden, denn die Menge an zuzuführendem Inertgas oder Frischluft ist deutlich niedriger. Es ist zu prüfen, ob die höhere relative Luftfeuchte, die durch die Teilstromrückführung am Eintritt des Granulators verursacht wird, sich auf das Granulatwachstum oder die erreichbare Produktfeuchte auswirken.

Verwertung von Ventilatorenergie

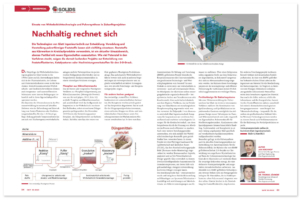

Die einfachste energetische Maßnahme stellt die Nutzung von Ventilatorenergie dar. Kleinere Anlagen kommen mit einem Abgas-Ventilator zurecht. Großanlagen benötigen große Ventilatoren mit hoher Anschlussleistung. Technologisch und energetisch günstiger ist es hier, den insgesamt erforderlichen Drucksprung auf zwei Ventilatoren aufzuteilen, die Baugrößen zu limitieren und den Energieeintrag des druckseitigen Prozessgasventilators für den Prozess nutzbar zu machen (Abb. 3).

Copyright: Dr. Harnisch Verlagsgesellschaft mbH

Copyright: Dr. Harnisch Verlagsgesellschaft mbH Copyright: Fachwelt Verlag

Copyright: Fachwelt Verlag