Herr Dr. Jacob, inwiefern haben sich die Anforderungen an die Funktionalität von Partikeln seitens der Kunden in den vergangenen Jahren geändert?

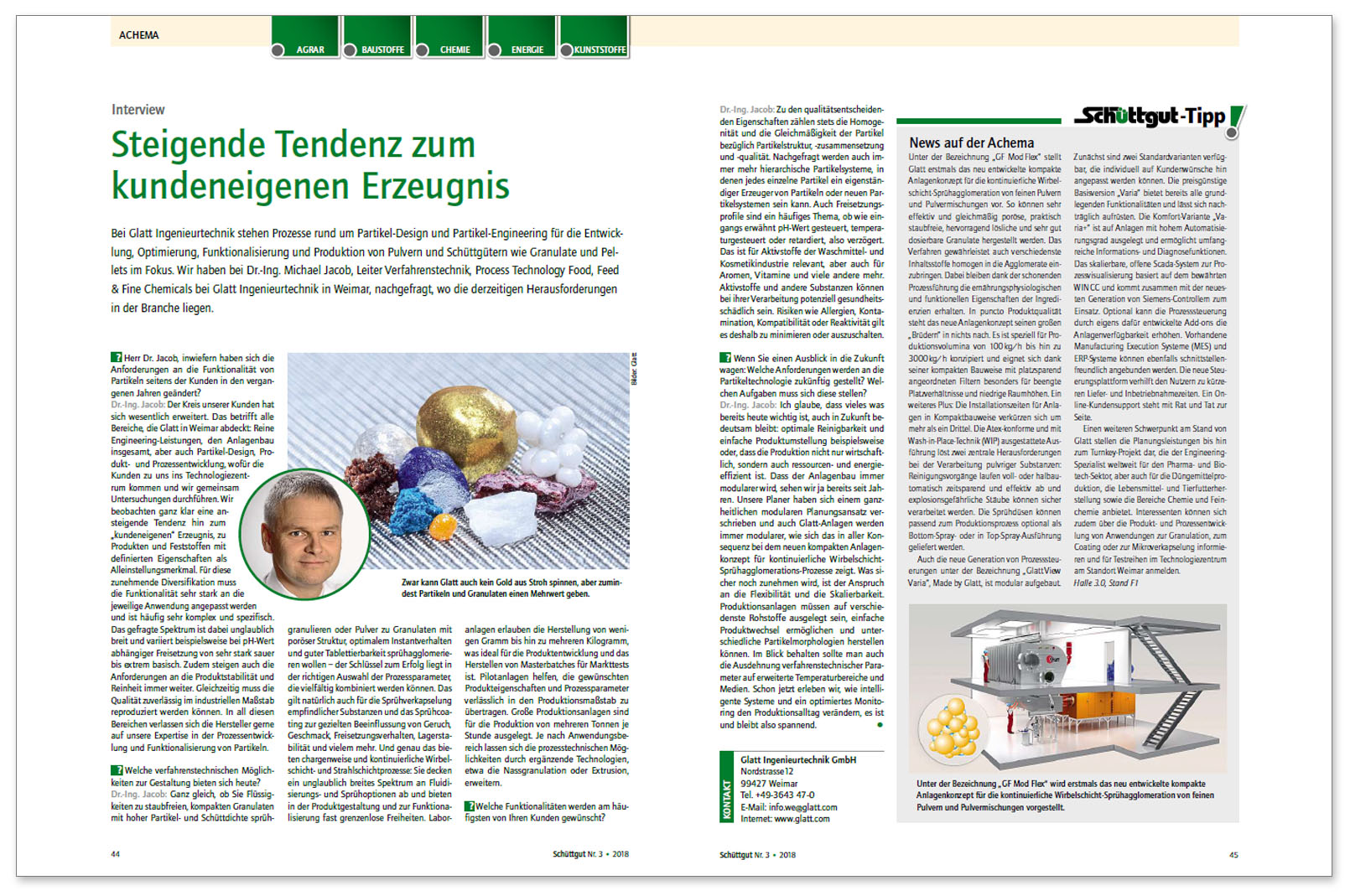

Dr.-Ing. Jacob: Der Kreis unserer Kunden hat sich wesentlich erweitert. Das betrifft alle Bereiche, die Glatt in Weimar abdeckt: Reine Engineering-Leistungen, den Anlagenbau insgesamt, aber auch Partikel-Design, Produkt- und Prozessentwicklung, wofür die Kunden zu uns ins Technologiezentrum kommen und wir gemeinsam Untersuchungen durchführen. Wir beobachten ganz klar eine ansteigende Tendenz hin zum „kundeneigenen“ Erzeugnis, zu Produkten und Feststoffen mit definierten Eigenschaften als Alleinstellungsmerkmal. Für diese zunehmende Diversifikation muss die Funktionalität sehr stark an die jeweilige Anwendung angepasst werden und ist häufig sehr komplex und spezifisch. Das gefragte Spektrum ist dabei unglaublich breit und variiert beispielsweise bei pH-Wert abhängiger Freisetzung von sehr stark sauer bis extrem basisch. Zudem steigen auch die Anforderungen an die Produktstabilität und Reinheit immer weiter. Gleichzeitig muss die Qualität zuverlässig im industriellen Maßstab reproduziert werden können. In all diesen Bereichen verlassen sich die Hersteller gerne auf unsere Expertise in der Prozessentwicklung und Funktionalisierung von Partikeln.

Welche verfahrenstechnischen Möglichkeiten zur Gestaltung bieten sich heute?

Dr.-Ing. Jacob: Ganz gleich, ob Sie Flüssigkeiten zu staubfreien, kompakten Granulaten mit hoher Partikel- und Schüttdichte sprühgranulieren oder Pulver zu Granulaten mit poröser Struktur, optimalem Instantverhalten und guter Tablettierbarkeit sprühagglomerieren wollen – der Schlüssel zum Erfolg liegt in der richtigen Auswahl der Prozessparameter, die vielfältig kombiniert werden können. Das gilt natürlich auch für die Sprühverkapselung empfindlicher Substanzen und das Sprühcoating zur gezielten Beeinflussung von Geruch, Geschmack, Freisetzungsverhalten, Lagerstabilität und vielem mehr. Und genau das bieten chargenweise und kontinuierliche Wirbelschicht– und Strahlschichtprozesse: Sie decken ein unglaublich breites Spektrum an Fluidisierungs- und Sprühoptionen ab und bieten in der Produktgestaltung und zur Funktionalisierung fast grenzenlose Freiheiten. Laboranlagen erlauben die Herstellung von wenigen Gramm bis hin zu wenigen Kilogramm, was ideal für die Produktentwicklung und das Herstellen von Masterbatches für Markttests ist. Pilotanlagen helfen, die gewünschten Produkteigenschaften und Prozessparameter verlässlich in den Produktionsmaßstab zu übertragen. Große Produktionsanlagen sind für die Produktion bis zu mehreren Tonnen je Stunde ausgelegt. Je nach Anwendungsbereich lassen sich die prozesstechnischen Möglichkeiten durch ergänzende Technologien – etwa die Nassgranulation oder Extrusion – erweitern.

Welche Funktionalitäten werden am häufigsten von Ihren Kunden gewünscht?

Dr.-Ing. Jacob: Zu den qualitätsentscheidenden Eigenschaften zählen stets die Homogenität und die Gleichmäßigkeit der Partikel bezüglich Partikelstruktur, -zusammensetzung und -qualität. Nachgefragt werden auch immer mehr hierarchische Partikelsysteme, in denen jedes einzelne Partikel ein eigenständiger Erzeuger von Partikeln oder neuen Partikelsystemen sein kann. Auch Freisetzungsprofile sind ein häufiges Thema, ob wie eingangs erwähnt pH-Wert gesteuert, temperaturgesteuert oder retardiert, also verzögert. Das ist für Aktivstoffe der Waschmittel– und Kosmetikindustrie relevant, aber auch für Aromen, Vitamine und viele andere mehr. Aktivstoffe und andere Substanzen können bei ihrer Verarbeitung potenziell gesundheitsschädlich sein. Risiken wie Allergien, Kontamination, Kompatibilität oder Reaktivität gilt es deshalb zu minimieren oder auszuschalten.

Wenn Sie einen Ausblick in die Zukunft wagen: Welche Anforderungen werden an die Partikeltechnologie zukünftig gestellt? Welchen Aufgaben muss sich diese stellen?

Dr.-Ing. Jacob: Ich glaube, dass vieles was bereits heute wichtig ist, auch in Zukunft bedeutsam bleibt: Optimale Reinigbarkeit und einfache Produktumstellung zum Beispiel, oder dass die Produktion nicht nur wirtschaftlich, sondern auch ressourcen- und energieeffizient ist. Dass der Anlagenbau immer modularer wird, sehen wir ja bereits seit Jahren. Unsere Planer haben sich einem ganzheitlichen modularen Planungsansatz verschrieben und auch Glatt Anlagen werden immer modularer, wie sich das in aller Konsequenz bei dem neuen kompakten Anlagenkonzept für kontinuierliche Wirbelschicht-Sprühagglomerations-Prozesse zeigt. Was sicher noch zunehmen wird, ist der Anspruch an die Flexibilität und die Skalierbarkeit. Produktionsanlagen müssen auf verschiedenste Rohstoffe ausgelegt sein, einfache Produktwechsel ermöglichen und unterschiedliche Partikelmorphologien herstellen können. Im Blick behalten sollte man auch die Ausdehnung verfahrenstechnischer Parameter auf erweiterte Temperaturbereiche und Medien. Schon jetzt erleben wir, wie intelligente Systeme und ein optimiertes Monitoring den Produktionsalltag verändern, es ist und bleibt also spannend.

Copyright: Palladian Publications

Copyright: Palladian Publications Copyright: DETAIL Business Information GmbH

Copyright: DETAIL Business Information GmbH