Das kontinuierliche Coating von Partikeln wird eingesetzt, wenn große Mengen kleiner Partikel eine funktionelle oder schützende Beschichtung benötigen. Diese Animation veranschaulicht das Prinzip der professionellen kontinuierlichen Wirbelschicht-Coatings.

Neues Fließbett-Coater Modul für alle kontinuierlichen Coating- und Layering-Prozesse in der Wirbelschicht

GFC 16 schließt die Lücke für voll-kontinuierliches Coating im Pilotmaßstab

Aktuelle Markttrends zeigen einen immer stärkeren Fokus auf funktionelle Coatings, die geringe Mengen an Coatingmaterial und sehr gleichmäßige Schichtüberzüge erfordern. Glatt hat auf diese Anforderungen reagiert und eine technologische Erweiterung des Portfolios vorgenommen.

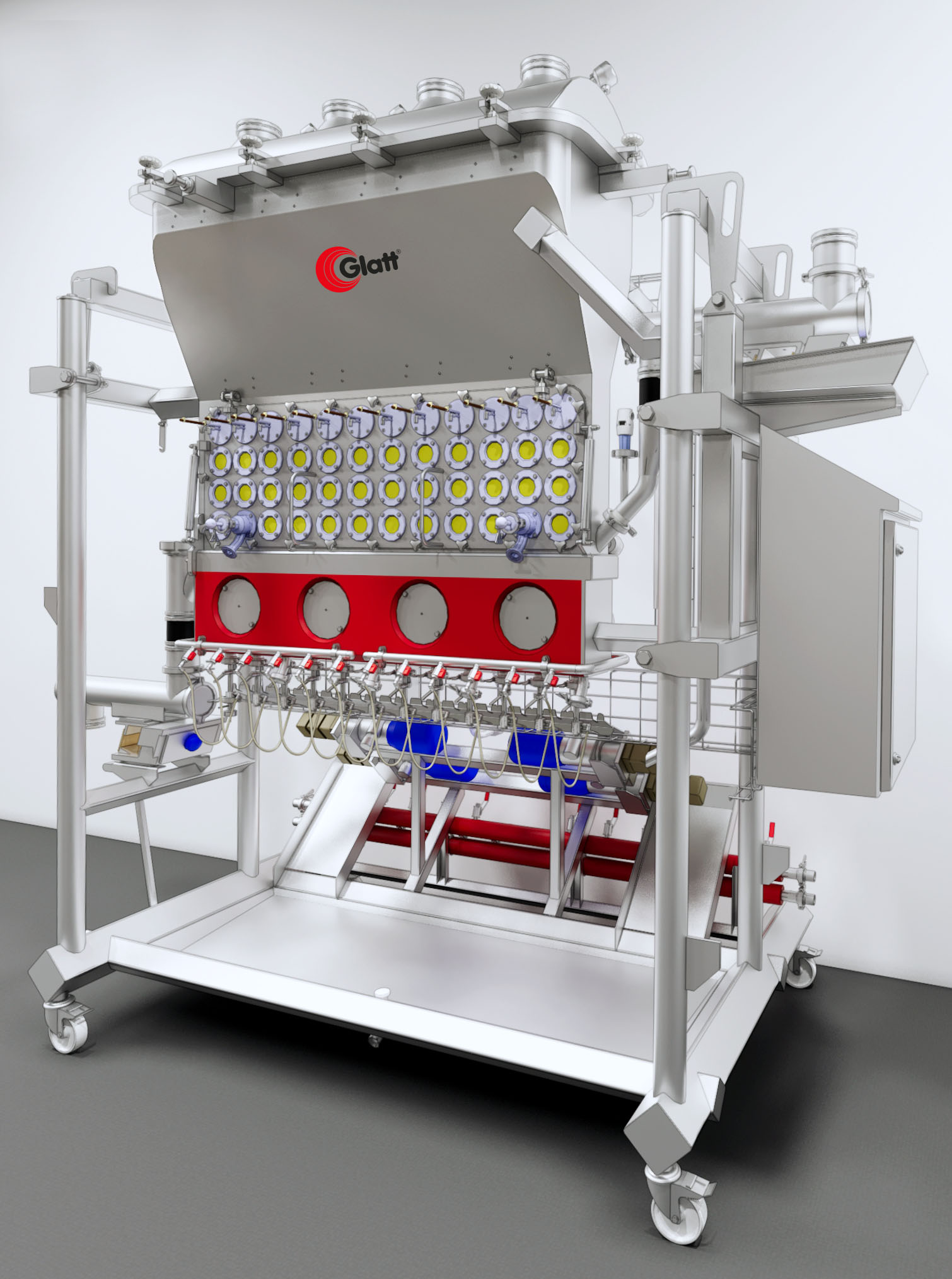

Das Prozessmodul GFC 16, das wir erstmalig auf der ACHEMA 2024 in Frankfurt vorstellen, erweitert das Leistungsspektrum der Pilotanlagen im Weimarer Glatt Technologiezentrum. Es wurde speziell für anspruchsvolle Konti-Coatinganwendungen im nichtpharmazeutischen Umfeld konzipiert. Besonderes Augenmerk richteten die Entwickler sowohl auf das strömungsmechanische Verhalten der Anlage als auch auf das schonende Ein- und Ausschleusen von Rohstoffen und beschichteten Produkten. Das Modul bietet durch seine Bauweise sämtliche üblichen Eindüsungsoptionen und kann in einem sehr breiten Partikelgrößenbereich betrieben werden.

Das neue Fließbett-Coater Modul führt alle kontinuierlichen Coating- und Layering-Prozesse in der Wirbelschicht durch. Dank des optimierten Designkonzepts erzielt es eine besonders homogene Verteilung des Beschichtungsmaterials, so dass gleichmäßigere und dichtere Überzüge entstehen als mit vergleichbaren Anlagen. Unter anderem können die sensorischen Produkteigenschaften beeinflusst und hochwertigere Partikel erzeugt werden, die besser gegen Umgebungseinflüsse geschützt sind.

Ein Anwendungsbeispiel ist das Coaten von Düngemitteln mit Biopolymern, um die Freisetzung der Inhaltsstoffe gezielt zu steuern. So bietet sich der neue, kontinuierlich arbeitende Wirbelschichtapparat als mögliche Prozessvariante für spezifische Kundenprojekte an.

Das neue Gesamtkonzept beinhaltet Maßnahmen für ein optimales Produkthandling, eine gleichmäßige Flüssigkeitsverteilung und eine schonende Rohstoffzufuhr und Produktabfuhr. Die Steuerung und Instrumentierung ermöglicht eine aussagekräftige Prozessüberwachung.

Das Modul im Pilotmaßstab setzt die langjährigen Erfahrungen im industriellen Anlagenbau für kontinuierliche Wirbelschichtanlagen um. Hier wurden bereits mehrfach gelieferte technische Lösungen aus industriellen Großanlagen in den Pilotmaßstab übertragen und für das Leistungsspektrum des Weimarer Technologiezentrums nutzbar gemacht.

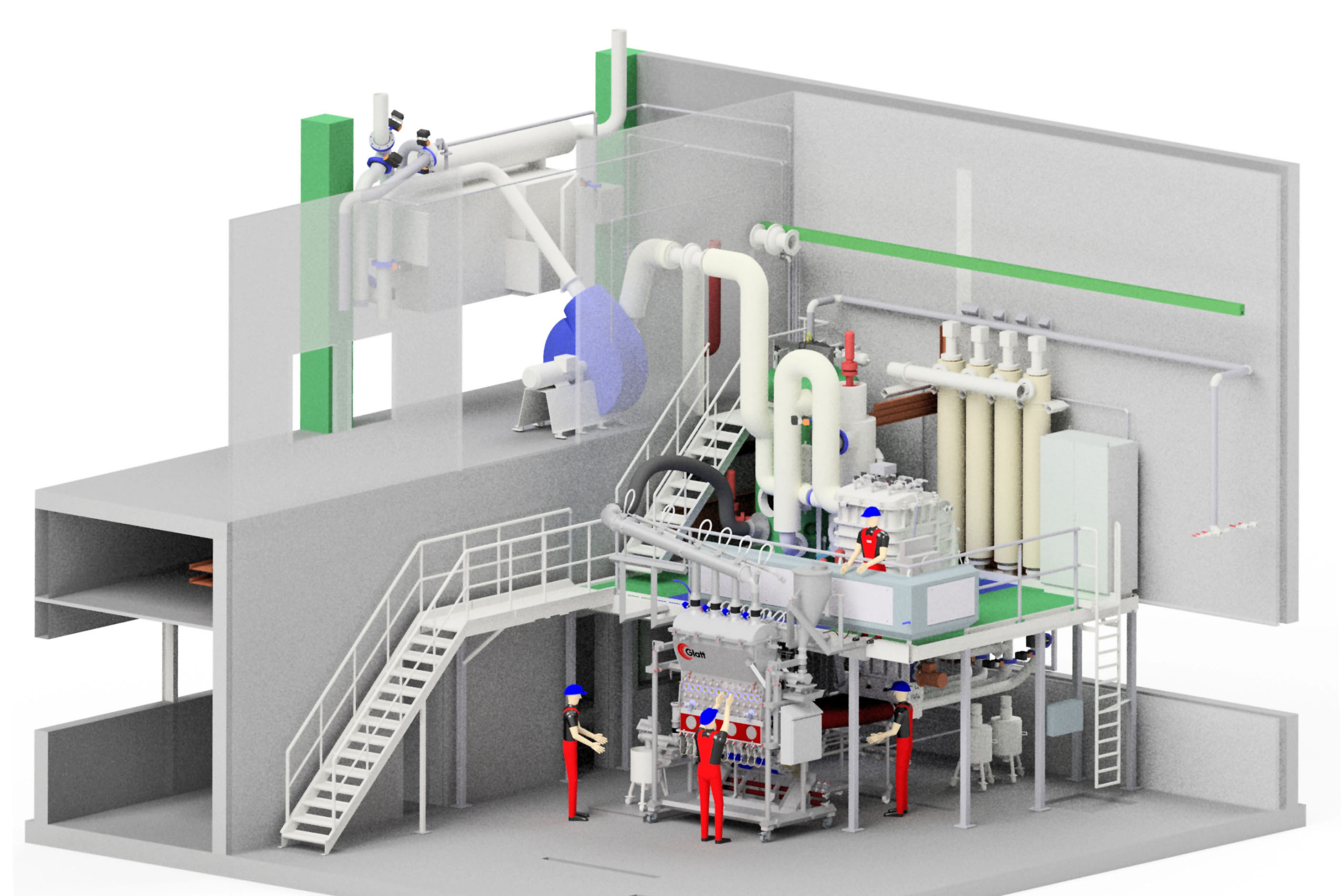

Das neue Prozessmodul GFC 16 wird an die bestehende Pilotanlage angeschlossen und nutzt deren Medienversorgung, Steuerung, periphere Baugruppen wie Dosierung und Materialhandling sowie die Sicherheitstechnik.

Die bestehende Pilotanlage ProCell/GF 25 wurde als universell einsetzbare Versuchsanlage zur Durchführung von Trocknungs-, Agglomerations-, Sprühgranulations- und einfachen Coatingprozessen im kontinuierlichen Betrieb konzipiert und 2010 erfolgreich in Betrieb genommen. Der Fokus lag auf einem möglichst breiten Anwendungsspektrum, maximaler Flexibilität und Skalierbarkeit. Seitdem wurde eine Vielzahl von Anwendungen entwickelt und erfolgreich in die industrielle Praxis überführt. Der Schwerpunkt lag dabei auf Projekten zur Sprühgranulation und Agglomeration.

Darüber hinaus wurden Verfahren zur kontinuierlichen Beschichtung aus wässrigen Systemen, organischen Lösungsmitteln oder Schmelzen erfolgreich umgesetzt. Die dafür notwendigen Pilotversuche konnten erst in den letzten Jahren abgeschlossen werden.

- Kontinuierliche Filmbeschichtung, Pilotmaßstab

- Obere und untere Sprühzone (12 Sprühzonen)

- Prozesskammer rechteckig mit 4 Zonen

- Durchsatz: 5 bis 100 kg/h

- Sprührate: 1 bis 50 kg/h (4 Zonen, wässrige und organische Lösungen)

- Prozessgaseinlass: 30 bis zu 300 °C (4 Zonen)

- Produkttemperatur: 30 bis zu 80 °C (4 Zonen)

- Prozessgas-Durchfluss: 500 bis 3.000 m3/h (Luft, Stickstoff)

- Prozessgas-Geschwindigkeit: 1 bis 50 kg / h (4 Zonen)

Weitere Informationen zu diesem Thema und verwandten Themen finden Sie auch in den folgenden Veröffentlichungen:

Januar 2025: Glatt Ingenieurtechnik hat zum 1. Januar 2025 eine eigene Niederlassung in Leipzig eröffnet

Oktober 2020: Glatt baut Demonstrationsanlage zur Schwermetallabscheidung aus Klärschlammaschen im Rhein-Main-Gebiet

Veröffentlichter Fachbeitrag: ‚Mehr Dünger, weniger Schwermetalle mit Glatt PHOS4green‘, PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Klärschlamm: Schadstoffquelle- und Rohstoffquelle zugleich“ PDF, deutsch

Veröffentlichter Fachbeitrag: ‚Den Kreislauf schließen – Phosphorrückgewinnung im Industriemaßstab‘ PDF, deutsch

Copyright: Deutscher Fachverlag

Copyright: Deutscher Fachverlag