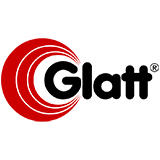

Lohnherstellung muss ganz unterschiedliche Anforderungen erfüllen. Es gibt Unternehmen, die ihre Produktion dauerhaft auslagern und permanent große Mengen abrufen. Andere benötigen flexible Produktionsslots, um stark schwankende Mengenbedarfe auszugleichen. Und oft existiert eine ausgereifte Produktidee, aber die Innovatoren verfügen nicht über die geeignete Technologie. Zur Herstellung und Veredlung fester Produktformulierungen sind dabei unterschiedlichste Aufgabenstellungen an der Tagesordnung: vom nanodispersen Pulver für High-Tech-Anwendungen, über matrixverkapselte Futter- und Lebensmitteladditive in Granulat- und Pelletform, bis hin zu Produkten mit modifizierter Freisetzung von Aktivstoffen.

Der Lohnherstellung geht immer eine Produkt- und Prozessentwicklung voraus. Als Pionier der Wirbelschichttechnologie hat Glatt in allen Bereichen der Prozess- und Produktentwicklung weitreichende Erfahrung gesammelt und Kompetenzen aufgebaut. Und genau von diesem Fachwissen profitieren Kunden. Die Glatt Prozessexperten kennen die Stärken und Schwächen der Wirbelschichttechnologie ganz genau und stimmen deshalb Formulierung und Prozess exakt aufeinander ab. Das verkürzt die Entwicklungszeit und der Kunde kann sich auf seine Kernkompetenz, das Produkt, konzentrieren. Das Ziel der meisten Kunden von Glatt Ingenieurtechnik ist die Investition in eine eigene Produktionsanlage. Der Zwischenschritt der Lohnherstellung vertieft auf beiden Seiten das Verständnis für den Herstellungsprozess und die spezifischen Produktionsanforderungen. Das bedeutet zusätzliche Sicherheit für die Anlagenauslegung. Erkenntnisse durch die schnellere Markteinführung konsolidieren die Planung und reduzieren das Investitionsrisiko.

Glatt als Anlagenbauer und -betreiber versteht den gesamten Wertschöpfungsprozess und bietet seinen Kunden einzigartige Services von der Produktidee bis zur kundenspezifisch konzipierten und vor Ort installierten Produktionsanlage. Mit Laborversuchen startet die Prozessentwicklung immer abgestimmt auf die Formulierung des Kunden. In enger Zusammenarbeit und unterstützt durch eine Vielzahl von Analysenmethoden wird zunächst in einer Machbarkeitsuntersuchung die Praxistauglichkeit der Formulierung getestet. Dazu werden die Produktdaten der Rohstoffe wie auch der angestrebten Partikelgrößenverteilung des Wunschproduktes mit unterschiedlichsten Methoden gemessen: Ausgehend von der traditionellen Siebanalyse, über dynamische Bildgebungsverfahren wie den Camsizer, bis hin zur Laserbeugung können Partikel vom Nanometer- bis in den Millimeter-Bereich in Größe und Form erfasst werden. Auch die Messung dispergierter Feststoffe in Flüssigkeiten oder Emulsionen ist möglich. Für die Entwicklung eines robusten Verfahrens sind solche Analysendaten essenziell. Geht es um eine qualitative Analyse von Rohstoffen oder Produkten besteht die Möglichkeit mittels Elementaranalyse und ICP-OES Stöchiometrien zu verifizieren oder Verunreinigungen zu detektieren. So kann die Qualität von Rohstoffen und Produkten sicher gewährleistet werden.

Alle relevanten Partikeleigenschaften beleuchtet

Geht es um Staubfreiheit, Rieselfähigkeit und andere Pulvereigenschaften stehen bei Glatt Ingenieurtechnik Methoden für die Ermittlung von Schüttdichte, Schüttwinkel und anderen Charakteristika zur Verfügung. Die Bestimmung der Größe und der Fließeigenschaften beschreibt zwar die erzeugten Produktpartikel, zeigt aber nicht ihre genaue Detailstruktur. Hier bietet die Mikroskopie Einblicke, insbesondere das Rasterelektronenmikroskop gibt Aufschluss über die genauen Agglomerat- und Partikelstrukturen im Mikrometerbereich. Geht es um Kristallstrukturen, so kann Glatt auch Röntgenbeugungsmessungen (XRD) anbieten, um die Materialeigenschaften noch tiefgründiger zu untersuchen.

Für Coatingprozesse liefern insbesondere Filmdicke, Filmhomogenität und Oberflächenbeschaffenheit wichtige Informationen. Bei der Verarbeitung von Fett- und Wachsschmelzen für Hotmeltbeschichtungen sind thermische Eigenschaften wie das Schmelz- und Erstarrungsverhalten wichtige Parameter, die über eine dynamische Differenzkalorimetrie (DSC) bestimmt werden können. „Unsere Kunden schätzen die im Glatt Labor zur Verfügung stehenden analytischen Möglichkeiten, da diese Entwicklungsaufwand und -zeit deutlich reduzieren. Die Versuchsmuster können direkt bewertet und diese Erkenntnisse für die Planung der weiteren Versuche genutzt werden“, sagt Gudrun Ding, Leiterin Business Development. Die Vielzahl der Analysemöglichkeiten können nicht nur Kunden während der Versuchsphase nutzen. Glatt bietet diese Analytik auch Dritten an und weitet seine Kapazitäten zur Auftragsanalytik weiter aus.

Das Netzwerk für Forschung und Entwicklung

Das Glatt Technologiezentrum in Weimar ist mit renommierten wissenschaftlichen Einrichtungen wie Hochschulen und Forschungsinstituten im In- und Ausland vernetzt. Durch kontinuierliche Forschungs- und Entwicklungsarbeit in der Verfahrenstechnik zur Kalzination, Granulation und Trocknung von Pulvern und feststoffhaltigen Flüssigkeiten und zum Partikelcoating mittels Technologien wie Pulversynthese, Wirbelschicht oder Strahlschicht ist Glatt mit seinen Anlagen heute in der Lage, Produkte zu entwickeln und zu optimieren, deren Verarbeitung noch vor wenigen Jahren kaum möglich war.

Passende Scale-up-Lösungen für schnellen Markterfolg

Um Skalierung geht es vor allem bei der Markteinführung neuer Produkte. Besonders für Endverbrauchermärkte werden schnell einige Tonnen Produkt benötigt. Über die Lohnproduktion bei Glatt Ingenieurtechnik werden die neuen Pulver, Pellets oder Granulate direkt in den vereinbarten Mengen hergestellt, abgefüllt, verpackt und ausgeliefert. Glatt fungiert dabei als flexible und kompetente Schnittstelle über die gesamte Wertschöpfungskette hinweg. Über diesen Weg gelangen Neuprodukte insgesamt schneller von der Entwicklungsphase zur Marktreife und größere Investitionen in Produktionskapazitäten oder Personal können zu einem späteren Zeitpunkt erfolgen, wenn sich das Produkt erfolgreich im Zielmarkt etabliert hat.

Copyright: CRU

Copyright: CRU Copyright: Glatt

Copyright: Glatt